Wie schützt ein Zinklamellenüberzug vor Korrosion?

Ein Zinklamellenüberzug ist der selbstlose Retter, der sich schützend vor Ihre Stahlbauteile stellt, wenn Korrosion droht.

Was wie ein ritterliches Märchen klingt, ist eine klassische Art des kathodischen Korrosionsschutzes: Als weniger edles Metall opfert es sich, wenn Umwelteinflüsse eine Korrosion verursachen. Die Schutzschicht aus Aluminium und Zink wird so nach und nach abgetragen, während die Substanz Ihres Bauteils unangetastet bleibt. Es erfüllt seine Anforderungen auch nach langer Zeit in schwierigen Umgebungen noch wie am ersten Tag.

Die Vorteile einer Zinklamellenbeschichtung

Keine Wasserstoff-versprödung

Dringen Wasserstoffatome in die Metallgitter von Stahl ein, drohen wasserstoffinduzierte Versprödungen – kurz: Wasserstoffversprödung. Das Stahlbauteil büßt dadurch viele seiner Eigenschaften ein; es kommt zu einer Materialermüdung. Um das zu verhindern, wird Ihr Bauteil für eine Zinklamellenbeschichtung schonend auf den Beschichtungsprozess vorbereitet. Statt das Bauteil zu beizen, wird es entfettet und phosphatiert oder gestrahlt. Während des gesamten Beschichtungsprozesses für einen Zinklamellenüberzug wird kein Wasserstoff freigesetzt.

Gute elektrische Leitfähigkeit

Eine Zinklamellenbeschichtung wird nicht elektrolytisch aufgebracht. Auch mit Korrosionsschutz behält Ihr Bauteil seine elektrische Leitfähigkeit.

Langanhal-tender Korro-sionsschutz

Richtig aufgebracht hält eine Zinklamellenbeschichtung dem Salzsprühnebeltest bis zu 2.000 Stunden stand. Damit schützt sie Ihr Bauteil langanhaltend vor Korrosion und hilft somit Kosten durch Materialversagen zu reduzieren.

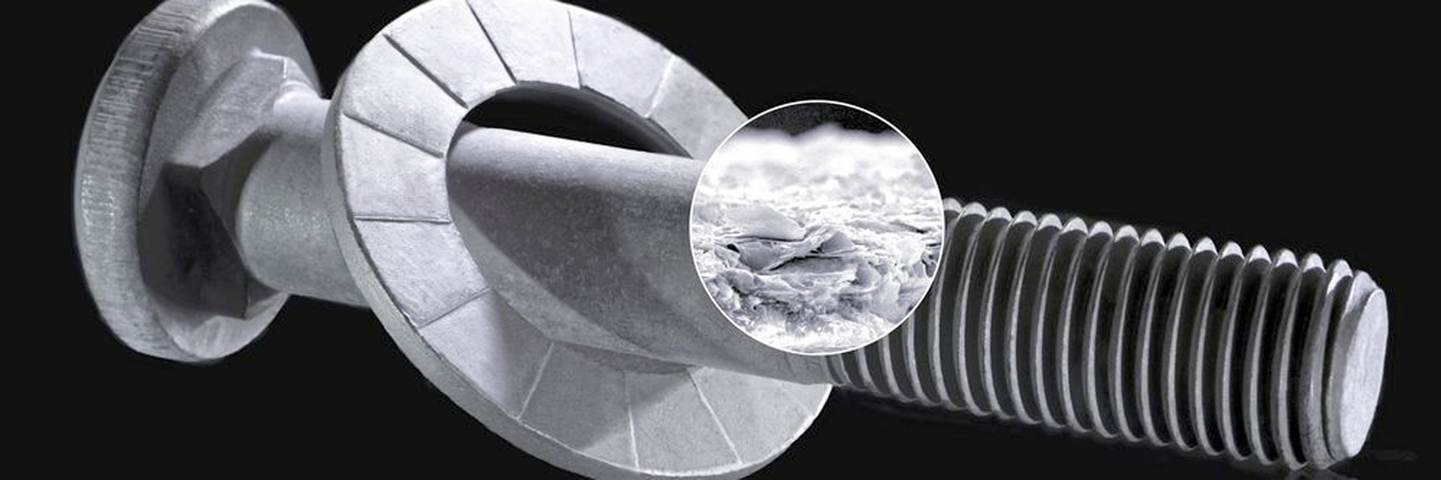

Sehr geringe Schichtdicken

Der Zinklamellenüberbezug schützt schon bei einer Schichtdicke von weniger als 15 μm wirksam vor Korrosion. Das macht sie insbesondere bei formsensiblen Bauteilen zur idealen Rostschutzlösung. Selbst bei metrischen Gewindeteilen ist so die Einhaltung der Toleranzen gemäß DIN ISO 965 möglich.

Kein Unter-wandern der Beschichtung

Im Gegensatz zu einer passiven Rostschutzschicht findet der Rost bei einer Zinklamellenbeschichtung kein Schlupfloch: Eine Unterwanderung der Schutzschicht ist nicht möglich.

Beständigkeit gegen Chemikalien

Eine Zinklamellenbeschichtung besteht häufig aus mehreren Schichten. Dabei ist es möglich, die obere Schicht – den Topcoat – individuell auf die Anforderungen und die Umgebung Ihres Bauteils abzustimmen. Dadurch bleibt der Rostschutz auch bei besonders aggressiven Umwelteinflüssen nachhaltig bestehen.

Individualisierte Farbgebung möglich

Bei der Applikation der oberen Schicht der Zinklamellenbeschichtung – dem Topcoat – ist eine individualisierte Farbgebung möglich. So entspricht Ihr Bauteil auch optisch den geforderten Ansprüchen.

Nutzen Sie alle Vorteile einer Zinklamellenbeschichtung mit microcor von EOT

Eibach Oberflächentechnik GmbH

Golsberger Str. 3

D-58513 Lüdenscheid

+49 2351 9546-0

+49 2351 9546-99

Ich stimme der Verarbeitung meiner Daten zum Zwecke der Kontaktaufnahme zu.